开局之年看经济·活力中国 | 越来越“聪明”的工厂

央视网消息:今年上半年,全国高技术制造业增加值和投资两年平均增速均保持两位数增长,制造业的活力在不断迸发。全国各地产业数字化、智能化的步伐在加快,湖北武汉今年近2000家工业企业正在通过智能化二次改造提升效率;在安徽芜湖,1800家左右规模以上工业企业基本实现“工业云”全覆盖。下面就跟随记者调研的步伐,去看看现在的生产线上都在发生着什么样的变化?

24天,这是一辆汽车从下订单到整车下线的时间。

73种选装包,用户可以轻松拥有一辆专属的个性化定制汽车。

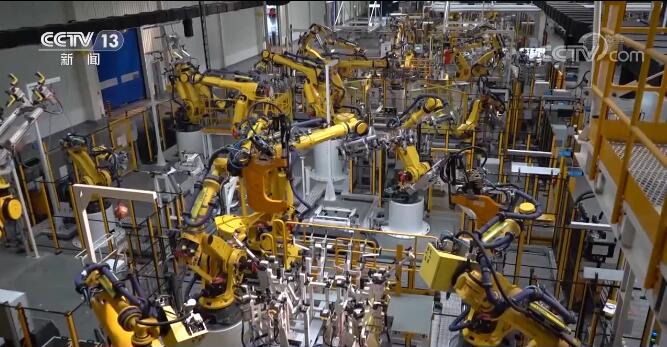

在江西的一家汽车制造企业的总装车间里,智能化生产线24小时不停歇,每7个小时就有一辆定制汽车下线。

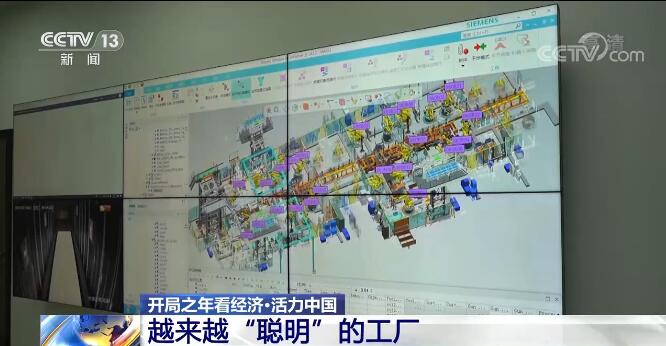

总台央视记者 孙渊:在我的左手侧是他们的汽车总装车间,而就在右手侧则是被当地人形象的称为总装车间的“双胞胎车间”。那么,这个车间里又有着怎样的不同呢?

走进这个车间,听不到机器的轰鸣,只是大屏幕上的各种数据在闪烁,大屏幕上是一个与实体车间一样大小的数字车间。

爱驰汽车工厂运营总监 白方波:把我所有的厂房、所有的设备(数据)都放到了里面去,所有的设备故障和所有的信息发生的位置,我都可以在这个3D的数字化工厂里面直接呈现出来。

白方波告诉记者,在“双胞胎工厂”里,用数字化的手段把工厂的制造执行系统、订单跟踪和管理系统等多个系统无缝链接,可以快速、精准解决产供销整个产业链中的问题。如果新增车型或者新增产线,也可以预先在数字化车间模拟生产,相关指标成熟后再投入实际生产,做到了边研发、边生产,大大提高了效率。

爱驰汽车工厂副总裁 钟荣发:数字化运营体系让整个供应链信息是无缝的、及时的、透明的,而且是一致的。我们有什么样的客户需求,我们工厂知道的同时供应链就知道了,那它可以提前把这些东西做相应的准备,交付周期可以进一步的缩短。

数字化带来的不仅仅是生产周期的压缩,更是实现了汽车的柔性生产。在总装车间,记者发现,两款不同型号的汽车正在同一条生产线上进行组装。柔性生产线让客户的个性化需求得以实现,73种选装包,意味着一型车可以有384种可能。

爱驰汽车工厂副总裁 钟荣发:客户想要什么样的车型,包括内饰外饰,还有整个里面的这些配置,那么它的这个整个需求一旦触发之后会完完全全马上到工厂,分发到整个供应链体系,拉动整个物料,实现我们的整个柔性的集配,然后最后装配到生产线上去。

轰鸣的机器,无声的运算,越来越聪明的生产线,让汽车的交付周期缩短了20%,也为企业带来了真金白银。今年上半年,企业出口欧洲的个性化订单超过了1300台,仅五月份单月的营收就比去年同期增长近两倍。